注塑行业属于典型的离散型的流程行业,而这种行业具有其特殊性和复杂性:多品种小批量甚至单件的生产模式使新产品开发频繁,产品设计是离散制造业主要行为之一;制造工艺复杂,生产中各制造过程的关联性很强;生产总也计划变更的几率非常大,生产环境复杂多变,在生产过程中的临时插单、材料短缺等问题时有发生,产品的生产周期收到重点设备生产周期的影响非常大。总结起来就是:产品型号多、工序较多、材料种类少并常常通用、多订单批次、小订单批量、机器产能主要决定订单的交期。

插单改单现象多,排程以及改动非常困难

机台直接决定可生产能力,排程直接到机台

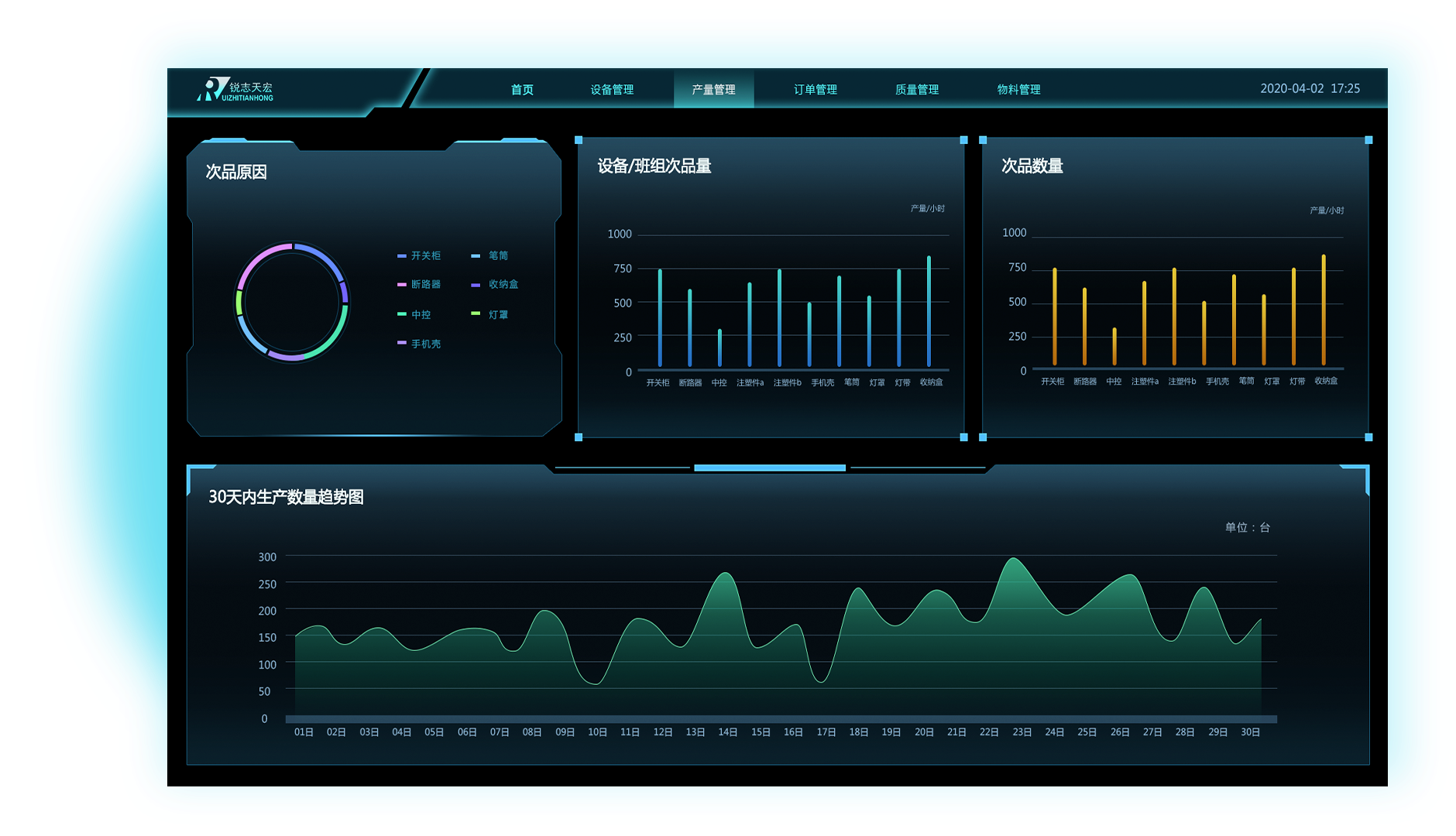

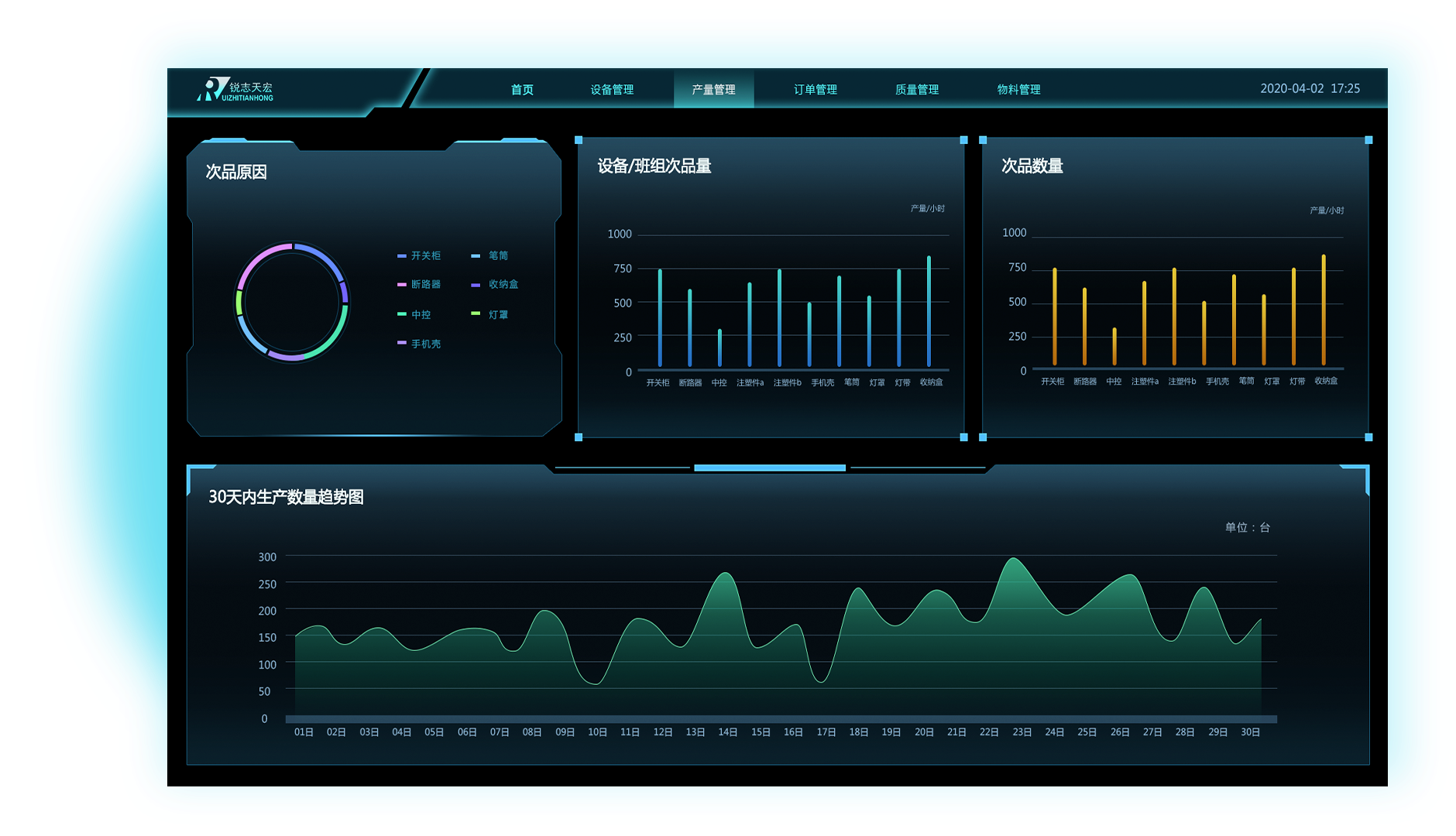

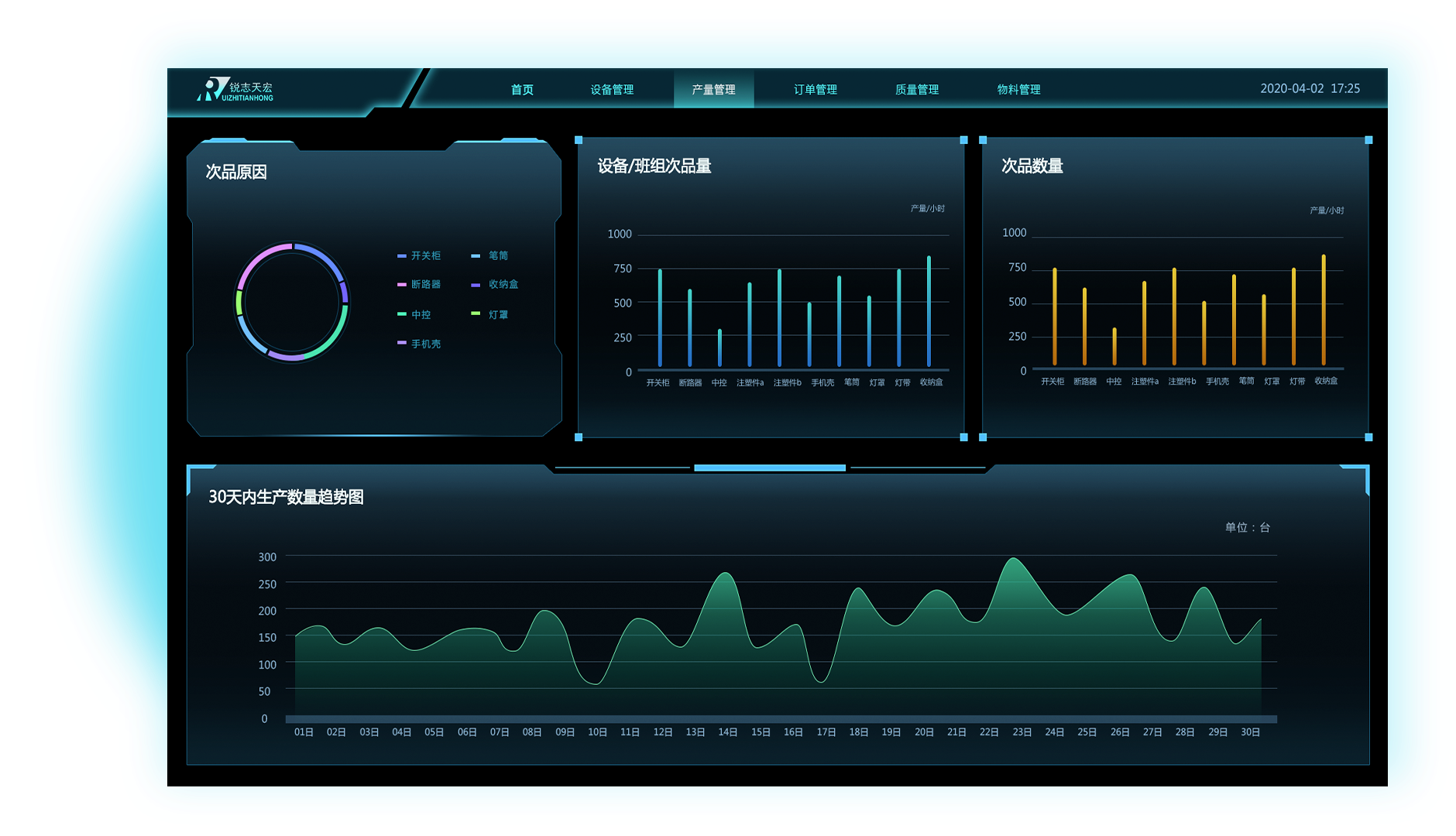

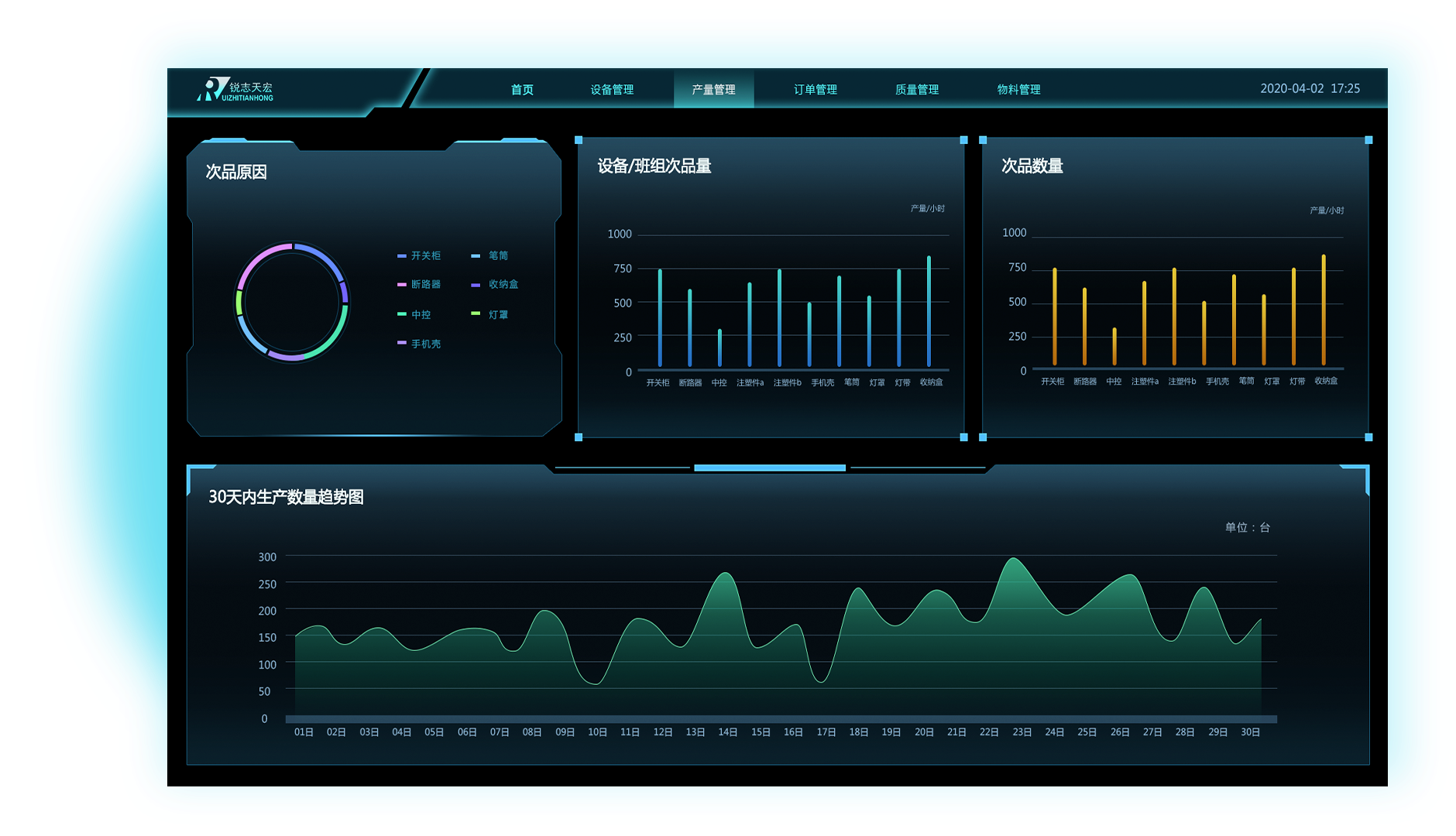

为生产效率、成本、质量分析提供数据支持,提升企业制造执行能力及产品交付能力

帮助企业提升数据的准确性和实时性,并通过数据驱动决策,提高企业的生产决策水平

帮助企业缩短生产周期,减少库存积压,降低次品率,从而有效帮助企业实现降本增效

机械行业是典型的离散制造业,其特点是多品种、小批量生产;产品种类多,产品复杂,影响生产过程的不确定因素很多,经常出现紧急订单、设备故障等情况,使得生产计划发生改变;制造过程复杂,生产过程中不确定因素多,凭经验调度无法保证整个生产过程的协调,过程控制困难,管理难度大。

典型的离散制造模式,小批量多品种的订单生产模式,零件品类多,数据采集量大及复杂

信息协同难,各部门信息传递更多靠传统的纸张;生产所涉及的资源变化频繁

生产排程调度工作量大,效率低,计划变更导致的插单频繁等突发事件

质量管理的数据采集要求高,零部件加工工艺复杂多样,需对质量进行全面管控

难以实现有效的生产管控:生产管理工作量大、工作杂、效率低、成本高

根据计划约束条件,对工单进行生产排序,并允许对任务进行插单,及人工调整,工单加急处理等。

可以定义产品工艺流程,作业指导书、装配图纸等。实际生产作业依据流程指导进行生产,防错防呆。

通过扫描条码、RFID、设备传感器等多种数据采集模式,自动生成生产可视看板,实时监控生产进度与计划的差异,实时跟进。

现场管理包括生产派工、开工、首检、终检、材料配送等管理,员工可以根据自助终端生成派工任务,进行报工,检验等工作。

与标准工艺流程对照,实现生产过程防错,防呆。对于质量问题的上报与处理,对过去一段时间内质量问题的分析,形成各种质量控制报表。

可根据不同的现场环境,支持采用条码、RFID、传感器、设备互联等采集方式。

帮助企业提升数据的准确性和实时性,并通过数据驱动决策,提高企业的生产决策水平。

帮助企业缩短生产周期,减少库存积压,降低次品率,从而有效帮助企业实现降本增效。

在制造业竞争日益激烈的市场中,降低产品成本、提高产品质量和缩短产品的开发周期已经成为企业生产和发展的关键。而对于电子行业而言,厂家重点关注和解决的是产品的可制造问题,客户则对产品的质量和可靠性更加注重。因此,要在厂家和客户之间需求平衡,就必然要求产品在质量上更具可靠性,以增加产品在市场上的竞争力。

随着电子技术的迅猛发展,电子产品已被广泛的应用于生产和生活的各个领域,而人们对电子产品的组装工艺要求也越来越高。在既要保证产品的布局合理结构紧凑,又要求企业的技术不断革新,以适应大批量的自动化生产的情况下。企业的电子组装技术随着电子器件封装技术的发展而不断更新,电子产品朝着小型化、高度集成的趋势发展,这也对企业的生产提出了更高的要求。

生产节奏快,生产流程压力大

零备件种类多, 物料难于管理

品质要求严格,测试繁琐

产量需求大,品质要求高

生产线设备种类多,设备集成难度大

过程半成品及线边物料不易清点

根据物品、软件、设备仪器仪表工装夹具用途、自定义追溯项目等方式,在第一时间找出发生问题的生产环节。

MES的溯源和质量控制都是依赖于对数据的处理,因此,MES的工作离不开数据,而数据的来源则是从SMT车间现场的自动化设备中采集信息,并传输到监控终端,分解成用户的所需界面形式。但是由于电子组装行业的环节较多,在实际的操作中,采集的数据量很大。传统的人工录入已经无法满足实际的生产需求,急需快速的分析手段自动的导入现场数据,实时的进行质量分析

SPC质量分析能够进行变化分析、效能分析、生产过程分析和稳定性分析,并依据分析到的结果,整理成相应的可视化数据图表,供相关的人员查阅

作为供应链管理的一个重要组成部分,在一定的时间内根据生产约束进行生产线上的资源分配和生产作业安排。企业在满足既定的生产目标下,结合市场的实际需求和企业自身情况,以生产能力指标、成本指标和客户满意为宗旨,充分的发挥调度系统的信息需求和功能需求。企业的生产在初始状态下,根据新加入的生产计划分解成工序级车间作业,发布到车间;车间的作业在调度策略当前生产信息的指导下进行;在加工过程中,作业控制层根据执行情况的反馈信息,处理和调整作业的执行。如果无法按正常顺序继续加工,将向作业排序层请求重调度,进行下一轮的计划、执行和控制过程。

制造数字化、更高收益,生产从“计划-执行-监控-反馈”的数字化执行。在相同资源条件下实现产能增加,直接导致盈利增长。

监控生产过程,实现制造过程、设备运行状态、品质状态等可视化,因废品、返工和不达标事件等,从而增产增效。

集中定制在经济全球化的当下,成为国内外制造业的新生产模式,通过短时间快速放大同一类客户的需求,兼顾定制生产和大规模生产的优点。统计发现,家具作为耐用品,需求越来越趋于个性化、时尚化。通过实施MES系统,实现了采购、财务、库存的一体化应用,并进行子管理流程的梳理,让部门实现子互通,提高子工作效率,降低了管理费用,节省了人工成本。

生产决策层与车间执行层,计划层、调度层与控制层是独立分开的,形成信息孤岛

生产完成信息的采集大多通过生产计划员去车间收集,人工录入的方式进行

车间生产信息的反馈周期较长,造成在生产调度与控制过程中缺乏必要的现场实时信息

不能及时根据实际生产情况的变化进行重新调度,更谈不上实时修订生产计划

生产管理信息滞后、无法应对突发情况、产品交期与质量难以保证

制造数字化、更高收益,生产从“计划-执行-监控-反馈”的数字化执行。在相同资源条件下实现产能增加,直接导致盈利增长。

监控生产过程,实现制造过程、设备运行状态、品质状态等可视化,因废品、返工和不达标事件等,从而增产增效。